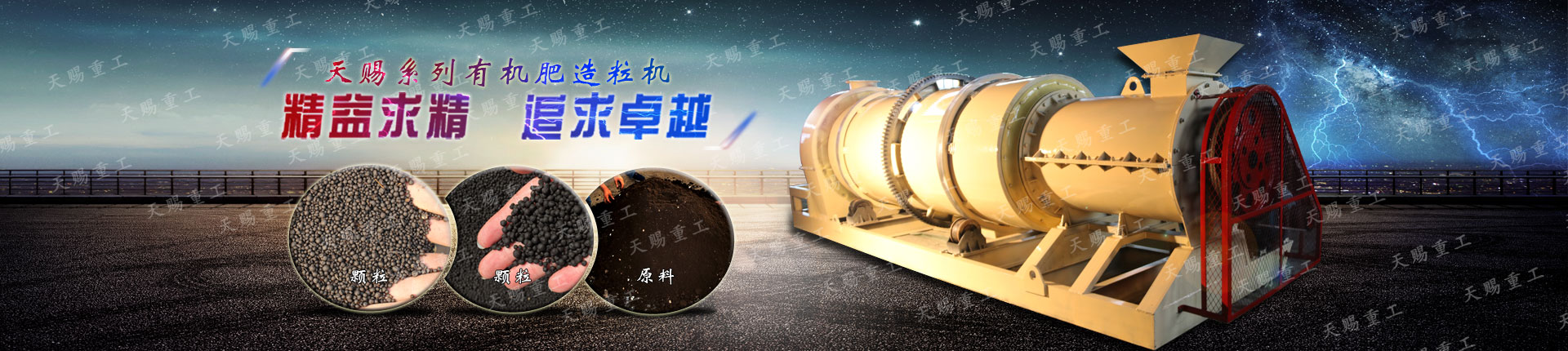

由于市场对有机肥消费能力扩大,佳木斯几条有机肥生产线对产能的提升意向不可抑制。应此前提,2017年上半年,郑州天赐重工派遣研发和工程师对佳木斯几条有机肥生产线进行不间断连续监测、实操,再根据有机肥生产企业生产工人及技术工人的日常操作经验,向公司提出针对性的生产线优化升级意见,并形成并通过了《佳木斯有机肥生产线优化升级实施方案》。

此次优化升级,主要涉及设备的自动化程度提升,设备动力能耗的优化,设备产能的提升,技术工人操作技能的强化培训,生产线设备日常维护规范的进一步优化,对维修工有机肥生产线设备生产异常预判的能力等等。从而使此次优化升级切实可行。

此次优化升级主要设备系统有:自动配料设备配料能力增加,搅拌设备、造粒设备筛分设备、单位时间输送量都有了较大的提高。

为使有机肥生产线产能稳产扩产,针对企业特性,郑州天赐重工还为有机肥生产企业提出了以下日常生产管理方案:

1. 设备利用率

设备连续运行:操作工轮流吃饭/交接班,确保不停机生产。

缩短清洁时间:通过清洁验证,减少清洁频率、改进清洁方法。

缩短换模具/线时间:

建议:运用分析的工具,加强配合,明确分工,缩短换模具/线时间。

避免设备运转不稳定:

建议: 推行AM、TPM。

增加机修人员数量。

预防性维修人员的技能提高。

加强备件的管理。

2. 组织结构和人员分配

培训多技能员工,合并工序。

组织结构扁平化,减少汇报关系。

3. 计划安排

合理计划:

计划安排合理,各工段生产衔接紧密,减少中间库存,建立生产 现场定量管理系统(看板管理)。

对各工序的人员、设备的配备进行合理安排。

当班主管及时调整。

留有余地,以备不测。

提高生产计划执行力:

生产定额管理:班计划与实际生产进度差异的说明。

加强绩效引导管理,设计指标,进行即时奖惩,形成以教育为 主,惩罚为辅的管理运作模式。

实施奖励制度。

公开比较每班的绩效。

加强生产进度管理,及时跟踪生产计划,掌握当前的成品,半成品,与原材料库存情况。控制车间中间体库存,争取维持较低水平。

及时处理生产/包装中各种异常,快速制定和执行备选方案。

4. 质量

质量部人员合理的角色定位。

减少原料/包材的质量问题。 建议:对原料/包材供应商质量管理审计要加强。运用S.P.C. (Statistical Process Control)分析的工具,对原料/包材/ 公司产品质量变化趋势要加强监察。

5. 操作技术水平

由于操作工的个体差异及团队配合默契程度不同,生产/清场/换模具 (或线)时间亦存在较大差距。 建议:技术交流。

对关键工序、瓶颈工序操作录像,运用IE工程与现场改善 (Industrial Engineering)的工具,对人、料、机的工作系统分析改善,以求更高的生产力。

操作工多岗位培训,能交叉工作。

6. 物料

原料包装规格改进: 如:包装的改进,尽量减少称量搬运和次数。

物料周转:车间场地/设备布局欠佳,材料/工具放置地点不合理,运输 路线过长。如果几批产品未生产/包装,缓冲间/车间走廊过道中将堆满物料/包材,造成物流不畅。

7. 工艺流程 针对生产线布局与生产线占用空间情况,生产线的布局要充分考虑到未来增大产能与缩短生产周期,通常设备安置按照工艺程序设计,这样可以提高产能。还有一点不可忽视,即须留出足够的工艺设备安装及维护空间。